Produzione di alluminio primario

La nostra offerta per il processo di produzione dell’alluminio primario

Negli ultimi anni, la metallurgia dell’alluminio primario a livello mondiale si trova ad affrontare significative sfide operative che incidono direttamente sulla redditività della produzione di questo metallo.

Il principale fattore di rischio è rappresentato dal costo dell’energia elettrica, nonché dalle crescenti restrizioni ambientali, in particolare nel processo di produzione delle anodi di carbonio. La produzione primaria di alluminio comprende processi condotti in condizioni di elevato stress per i materiali ceramici refrattari, sia dal punto di vista termico che corrosivo. La nostra esperienza nel settore dell’alluminio include la fornitura di sistemi di rivestimento completi per nuove linee produttive, nonché forniture regolari di materiali refrattari per interventi di manutenzione e riparazione. Il nostro portafoglio prodotti comprende qualità idonee all’installazione in forni ed elettrolizzatori di tutte le principali tecnologie e società di ingegneria, tra cui AP Technology / Pechiney, Riedhammer, Fives, CFT e SAMI.

In cosa possiamo aiutare?

Progettiamo

- Elementi di grande formato per il rivestimento del fondo degli elettrolizzatori (mattoni BRO)

- Formati dedicati di elementi sagomati per le pareti dei canali di flusso e prefabbricati di chiusura delle camere (top blocks)

- Preparazione di disegni esecutivi e calcolo delle distinte materiali per i progetti di rivestimento ceramico di elettrolizzatori, siviere di trasporto e forni a camera

- Calcoli dei flussi termici per ogni zona e strato del rivestimento ceramico

Produciamo e forniamo

- Mattoni e calcestruzzi refrattari a base di diverse materie prime refrattarie – per ogni strato del rivestimento, dallo strato di lavoro fino agli strati isolanti esterni

- Prefabbricati in calcestruzzo refrattario colati e preriscaldati (fino a 600 °C) presso lo stabilimento PCO – pronti per l’installazione in sito

- Malte refrattarie MORTALEX con contenuto di ossido di alluminio dal 42% al 60% Al₂O₃ per la muratura dei forni anodici

- Mattoni bauxitici BAUXITEX con contenuto di Al₂O₃ pari all’80–85% e bassa porosità, per il rivestimento delle siviere di trasporto dell’alluminio

- NORMATON AX28 – mattoni di classe BRO resistenti alla criolite per lo strato di lavoro degli elettrolizzatori

Eseguiamo l’installazione

- Montaggio delle murature refrattarie di forni anodici aperti e chiusi a cura di PCO Serwis S.A.

- Ispezioni ed analisi tecniche dello stato dei rivestimenti, rapporti di sopralluogo, preparazione della documentazione di progetto e “as-built”

- Produzione e fornitura di tutti i componenti necessari in acciaio resistente alle alte temperature (ancoraggi, elettrodi, mensole, supporti)

- Consulenza tecnica, assistenza in garanzia e post-garanzia

Fours et autres applications à haute température

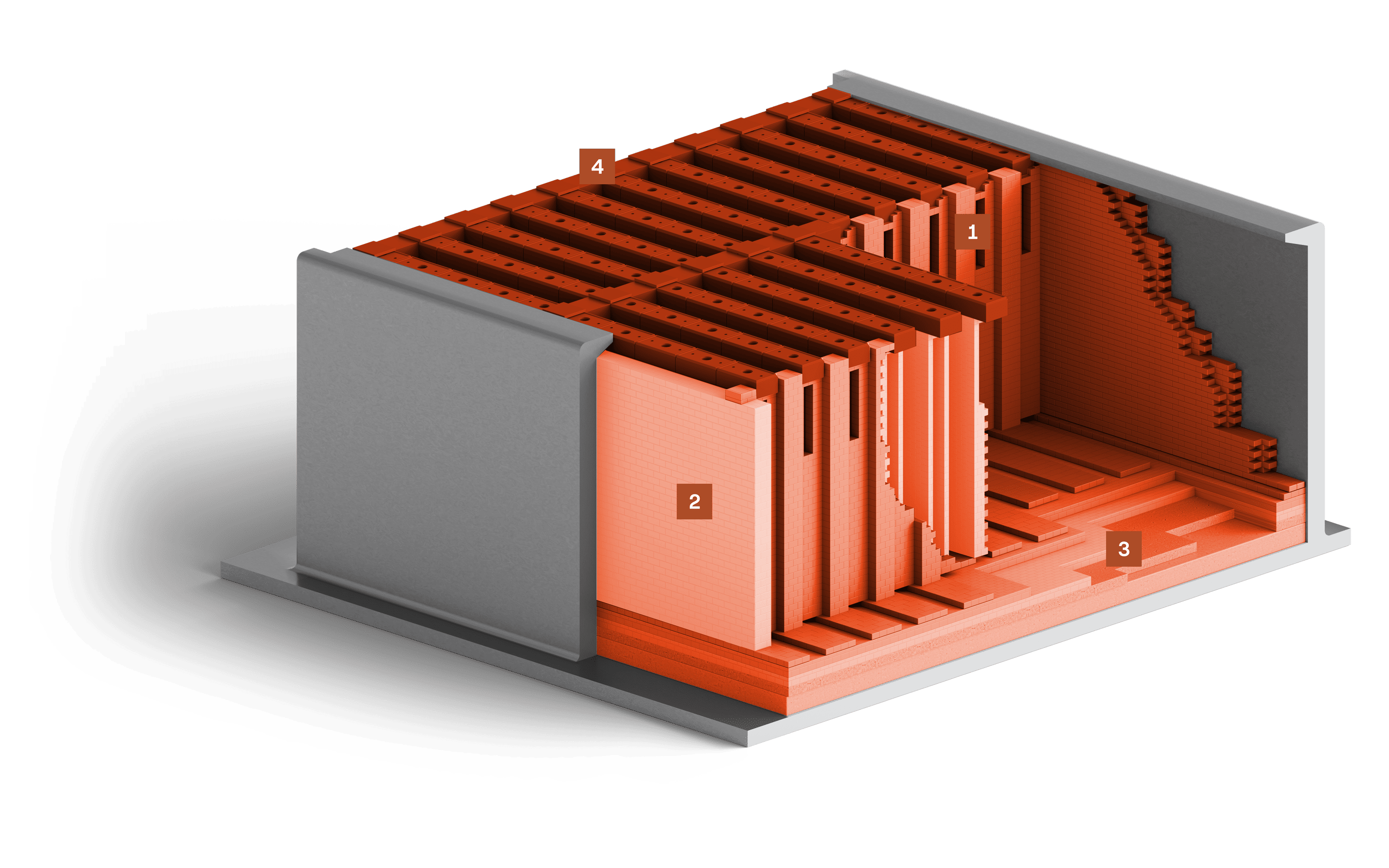

Forno anodico aperto – panoramica delle soluzioni

Il forno anodico di tipo aperto è utilizzato per la cottura dei blocchi di carbonio (anodi di carbonio) impiegati negli elettrolizzatori per la produzione di alluminio primario. Il processo di calcinazione dei blocchi di carbonio avviene in camere riscaldate indirettamente tramite canali di combustione. Il modo di funzionamento del forno e la sua struttura aperta favoriscono la formazione di gradienti termici locali, aumentando il rischio di deformazioni della muratura refrattaria. I carichi termici più elevati si concentrano nelle pareti dei canali di combustione, attraverso i quali vengono convogliati i gas di scarico ad alta temperatura. Le principali criticità per i materiali ceramici sono legate alle deformazioni causate dalla corrosione chimica e dal creep dei materiali sotto l’effetto delle alte temperature e della penetrazione dei vapori di sodio provenienti dal materiale anodico. Il rivestimento del forno deve garantire stabilità dimensionale, resistenza alle variazioni cicliche di temperatura e una limitata permeabilità ai gas corrosivi.

Ambito: Progettazione del rivestimento Fornitura dei materiali refrattari Montaggio del rivestimento

Le pareti frontali del forno sono esposte a temperature elevate, in particolare durante il trasferimento del calore dai canali di combustione e nel corso del ciclo di cottura. In questa zona si osservano forti tensioni termiche e un elevato rischio di fessurazioni dovute alle differenze di temperatura tra l’interno del forno e l’ambiente esterno. I materiali utilizzati in quest’area devono garantire stabilità strutturale, un’elevata resistenza agli shock termici e una ridotta capacità di accumulo di composti di sodio e fluoro.

I canali di combustione rappresentano la parte del forno maggiormente sollecitata dal punto di vista termico. All’interno di questi canali fluiscono gas caldi e fiamme che trasferiscono calore alle camere di cottura. Si verifica una forte infiltrazione di gas reattivi provenienti dal materiale anodico, con conseguente formazione di una fase vetrosa di degradazione. Il rivestimento refrattario deve garantire bassa porosità, resistenza alla penetrazione dei vapori di sodio e dei fluoruri, nonché una stabilità dimensionale a lungo termine in condizioni di alta temperatura e carichi termici variabili.

Il fondo del forno è responsabile del sostegno del carico e del materiale di riempimento. Quest’area è soggetta a un’esposizione termica prolungata, al contatto con composti volatili organici e inorganici, nonché alla possibile accumulazione di condensati e contaminanti. I materiali impiegati in questa zona devono essere caratterizzati da un’elevata resistenza al creep e da buone proprietà di isolamento termico.

Lo strato superiore del rivestimento ha il compito di garantire la protezione termica della zona di cottura e di minimizzare le perdite energetiche. Svolge inoltre una funzione operativa all’interno del sistema di combustione del forno. A causa della presenza dei bruciatori, in questa zona possono verificarsi surriscaldamenti locali e shock termici. I materiali utilizzati devono presentare bassa dilatazione termica, resistenza ai cicli di riscaldamento e raffreddamento e una ridotta conducibilità termica.

Come possiamo aiutarti

Se desideri ricevere una consulenza gratuita o porre una domanda sulla scelta del rivestimento refrattario, lasciaci i tuoi dati – ti richiameremo!

ContattaciXXX

XXX

XXX

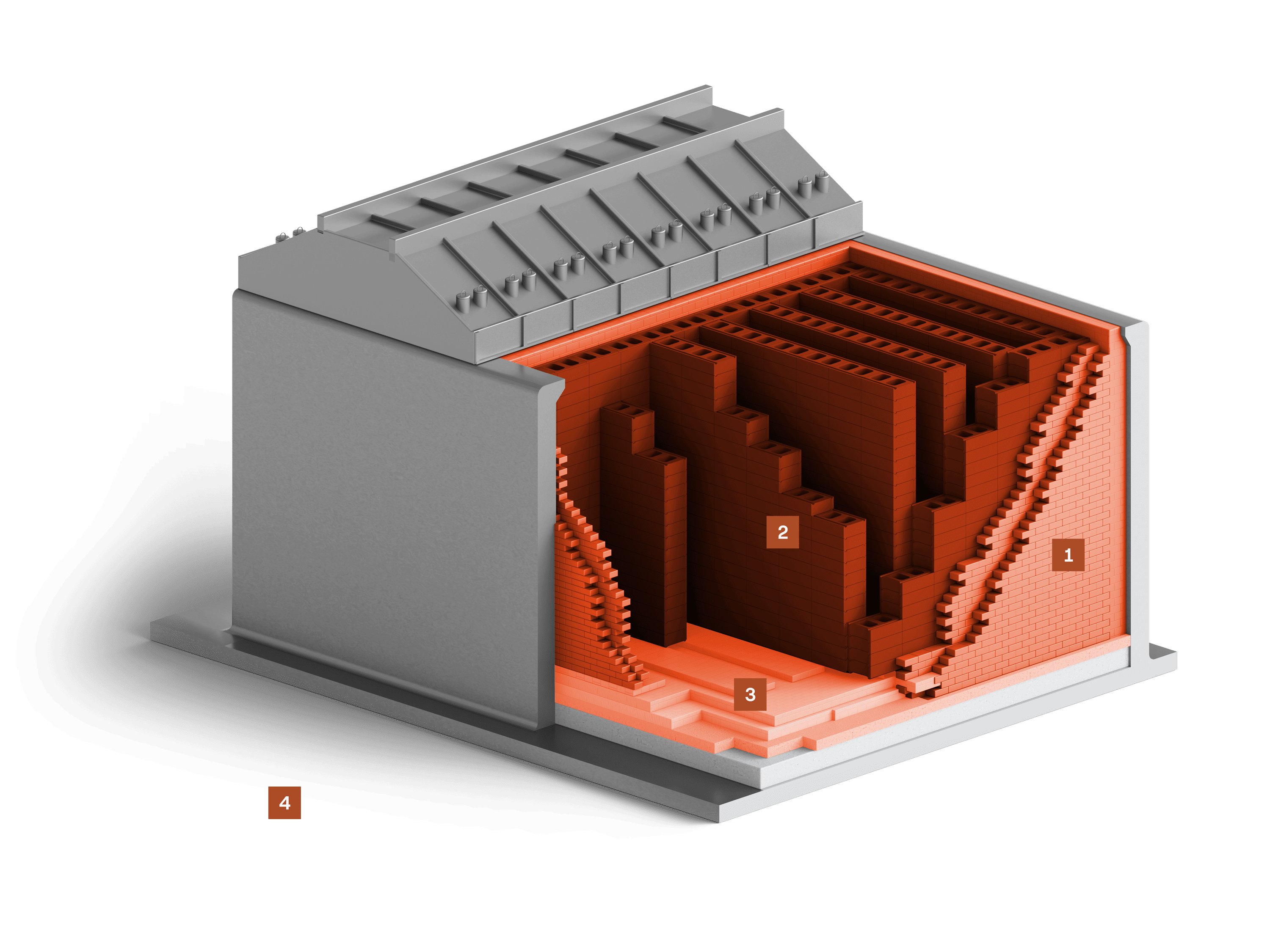

Forno ad anello chiuso – panoramica delle soluzioni

Il forno ad anello è un’installazione utilizzata per la cottura degli elettrodi di carbonio impiegati nei processi metallurgici ad alta temperatura, ad esempio nella produzione di catodi e anodi di carbonio per l’industria dell’alluminio. Il processo condotto nel forno ad anello è, nei principi di base, simile a quello dei forni aperti; la differenza fondamentale risiede tuttavia nel sistema di combustione adottato. Nelle camere del forno vengono posizionati i blocchi di carbonio, mentre gli spazi tra i blocchi e le pareti delle camere sono riempiti con materiale protettivo di riempimento a base di carbonio. Il trattamento termico dei blocchi avviene tramite un trasferimento di calore indiretto dai gas di scarico che fluiscono nei canali di riscaldamento verticali verso le camere di cottura. La struttura del forno comprende, tra l’altro, le pareti di testa (head walls), le pareti dei canali di riscaldamento, il fondo del forno e i blocchi superiori. A causa del funzionamento ciclico e delle elevate temperature di esercizio (fino a circa 1350 °C), l’impianto richiede l’impiego di materiali refrattari accuratamente selezionati, caratterizzati da elevata resistenza chimica, buona stabilità dimensionale e bassa porosità.

Ambito: Progettazione del rivestimento Fornitura dei materiali refrattari Montaggio del rivestimento

Le pareti di testa sono situate alle estremità delle camere di cottura e svolgono la funzione di elementi strutturali di chiusura del sistema. Sono esposte ad alte temperature, a carichi termici variabili e a sollecitazioni meccaniche derivanti dalla dilatazione termica dell’intera struttura. In questa zona i materiali devono garantire resistenza agli shock termici, stabilità dimensionale e durabilità durante il funzionamento prolungato ad alta temperatura.

I canali di riscaldamento rappresentano l’elemento chiave responsabile del trasferimento del calore al carico. I materiali impiegati in questa zona devono essere caratterizzati da una buona resistenza al creep ad alta temperatura e alle deformazioni, nonché da un’elevata resistenza alle variazioni termiche.

Il fondo del forno è sottoposto a elevati carichi meccanici derivanti dal carico, oltre che all’azione della temperatura di processo. Inoltre, in quest’area può verificarsi il deposito di composti minerali e contaminanti provenienti dal materiale di riempimento. Il rivestimento refrattario in questa zona deve garantire un’elevata resistenza a compressione e all’abrasione, mantenendo al contempo una bassa assorbibilità, al fine di prevenire la degradazione nel lungo periodo di esercizio.

I canali dei gas di scarico sono responsabili dell’evacuazione dei gas generati durante il processo di cottura dei blocchi di carbonio. A causa del contatto con una miscela di gas combusti, in questa zona possono verificarsi fenomeni di corrosione, condensazione di componenti aggressivi e variazioni volumetriche del materiale refrattario. I materiali utilizzati devono presentare resistenza ai gas di processo aggressivi, stabilità chimica e tenuta, limitando la penetrazione dei contaminanti nella struttura del forno.

Come possiamo aiutarti

Se desideri ricevere una consulenza gratuita o porre una domanda sulla scelta del rivestimento refrattario, lasciaci i tuoi dati – ti richiameremo!

ContattaciXXX

XXX

XXX

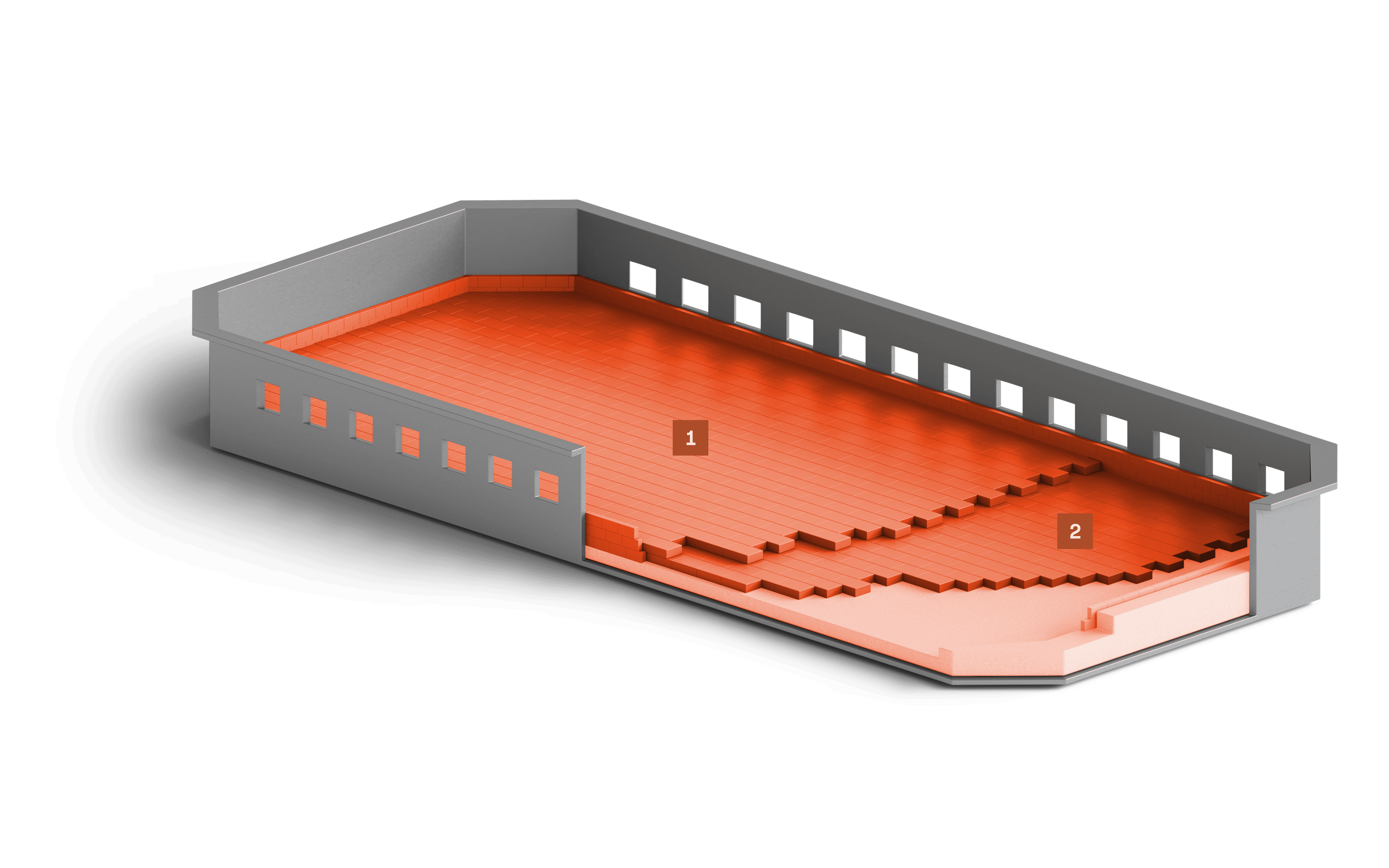

Cella elettrolitica – panoramica delle soluzioni

Le celle elettrolitiche sono impianti chiave utilizzati nella produzione di alluminio mediante elettrolisi dell’ossido di alluminio. All’interno della cella avviene la decomposizione elettrolitica dell’allumina, che porta alla formazione di alluminio fuso, il quale si accumula sul fondo della vasca. La costruzione di una cella elettrolitica si basa su un sistema di catodi di carbonio disposti sul fondo del guscio e circondati da un rivestimento multistrato di materiali refrattari e isolanti. Tale rivestimento deve garantire adeguate condizioni termiche, tenuta e resistenza chimica per tutta la durata operativa della cella. A causa del contatto diretto con il bagno elettrolitico e dell’azione della corrente elettrica, ogni componente del rivestimento deve soddisfare requisiti tecnici rigorosi, tra cui la resistenza alla corrosione, alla penetrazione dei sali e alle sollecitazioni termiche.

Ambito: Progettazione del rivestimento Fornitura dei materiali refrattari Montaggio del rivestimento

Lo strato barriera è posizionato sotto gli elettrodi di carbonio (catodi) e la sua funzione principale è impedire la penetrazione del bagno elettrolitico negli strati isolanti sottostanti. I materiali refrattari utilizzati in questa zona devono garantire tenuta, nonché resistenza chimica all’alluminio fuso e ai composti di sodio e fluoro. La resistenza alla penetrazione del bagno e del metallo fuso è particolarmente critica, poiché la loro infiltrazione negli strati più profondi può portare a fenomeni di erosione, perdita delle proprietà isolanti e, di conseguenza, alla riduzione della vita utile della cella elettrolitica.

La funzione principale dello strato isolante è limitare il flusso di calore che si disperde dalla cella elettrolitica e mantenere condizioni termiche stabili del processo.

Come possiamo aiutarti

Se desideri ricevere una consulenza gratuita o porre una domanda sulla scelta del rivestimento refrattario, lasciaci i tuoi dati – ti richiameremo!

ContattaciXXX

XXX

XXX

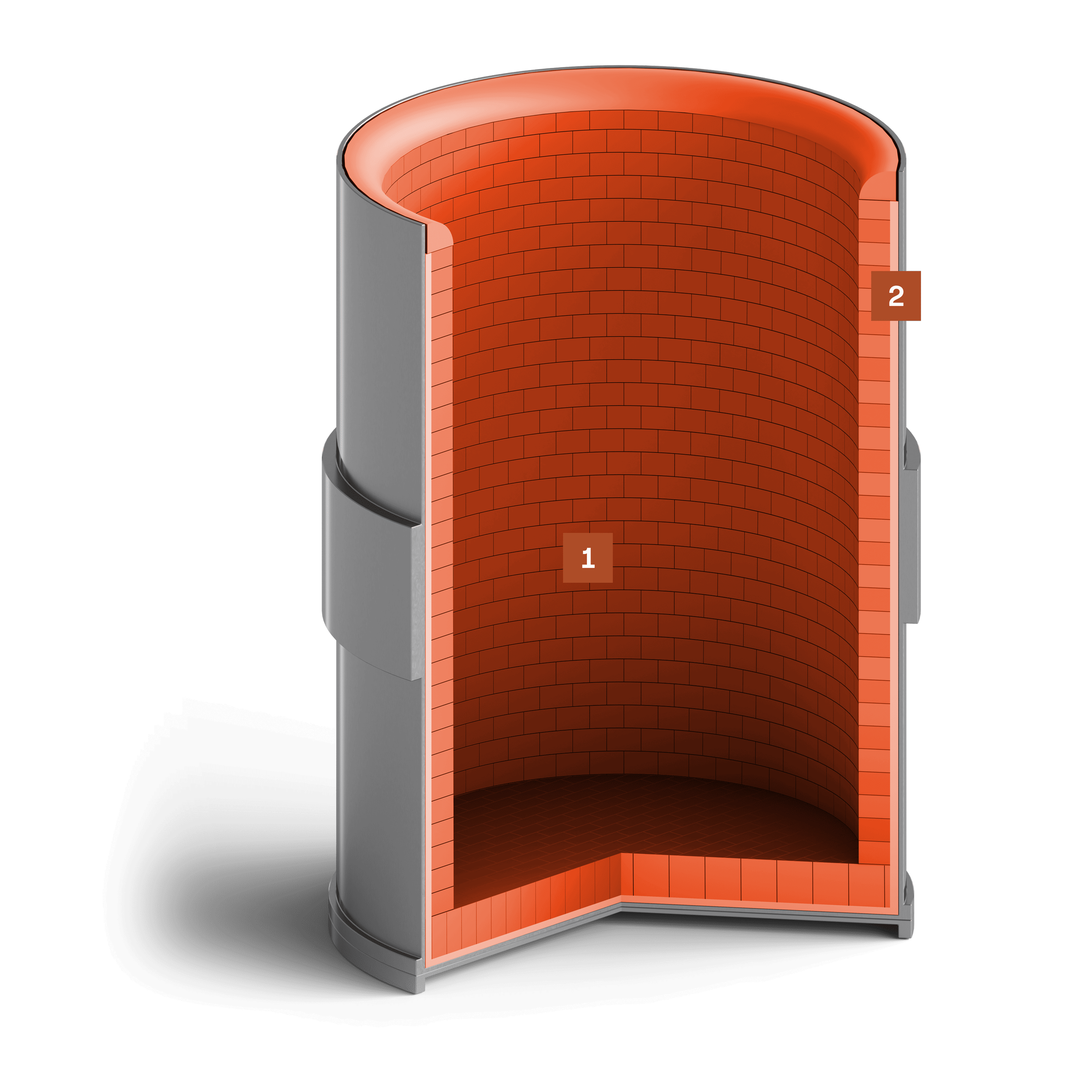

Siviera di trasporto – panoramica delle soluzioni

La siviera di trasporto è utilizzata per il trasferimento dell’alluminio fuso dalla cella elettrolitica alla linea di colata (casthouse). A causa dell’elevata temperatura del metallo — superiore a 700 °C — e delle significative differenze di temperatura tra il bagno fuso e l’ambiente circostante, questo impianto richiede un isolamento termico efficace e un rivestimento refrattario correttamente progettato. Le siviere possono essere realizzate in versione aperta o chiusa ed essere dotate di meccanismi di ribaltamento e valvole di scarico. La loro costruzione deve garantire un trasporto sicuro senza eccessive perdite di calore e senza il rischio di solidificazione del metallo. I frequenti cicli di riscaldamento e raffreddamento, gli shock termici e la possibile fuoriuscita di alluminio fuso rappresentano una sfida significativa per la durabilità dei materiali ceramici. È fondamentale preservare l’integrità del rivestimento, che deve garantire resistenza al contatto con l’alluminio fuso aggressivo, nonché stabilità dimensionale e termica durante l’intero ciclo operativo.

Ambito: Progettazione del rivestimento Fornitura dei materiali refrattari Montaggio del rivestimento

Lo strato di lavoro è a diretto contatto con l’alluminio fuso ed è l’elemento maggiormente sollecitato del rivestimento. È esposto all’azione intensa del metallo, al possibile contatto con ossidi e a surriscaldamenti locali, in particolare in prossimità delle pareti e della zona di spillaggio. Un rischio frequente è la penetrazione dell’alluminio fuso nella struttura del materiale refrattario, che può causare indebolimento, delaminazioni o fessurazioni. I materiali utilizzati in questo strato devono presentare un’elevata resistenza alla corrosione metallica, un basso coefficiente di bagnabilità e un’ottima resistenza agli shock termici. Sono raccomandati materiali a bassa porosità e ad elevata purezza chimica.

Questo strato separa il rivestimento di lavoro dal mantello esterno in acciaio della siviera. La sua funzione principale è ridurre al minimo le perdite di calore durante il trasporto del metallo fuso. Allo stesso tempo, svolge una funzione compensativa durante i cicli termici, limitando le tensioni nella struttura del rivestimento. In questa zona vengono generalmente impiegati materiali refrattari leggeri o pannelli isolanti, che devono garantire una bassa conducibilità termica, resistenza ai cicli di riscaldamento e un’adeguata resistenza meccanica a fronte di una bassa densità apparente.

Come possiamo aiutarti

Se desideri ricevere una consulenza gratuita o porre una domanda sulla scelta del rivestimento refrattario, lasciaci i tuoi dati – ti richiameremo!

ContattaciXXX

XXX

XXX

Perché PCO?

Produciamo elementi sagomati e prefabbricati con geometrie complesse e tolleranze dimensionali elevate

Tutti i mattoni refrattari, le malte e i calcestruzzi da un unico produttore

Portafoglio prodotti sviluppato in conformità alle specifiche dei principali produttori di alluminio

Prodotti e servizi selezionati

Top Blocks – prefabrykowane kształtki zamknięcia ścian przepływowych komór

NORMATON AX28

Malte refrattarie per la muratura dei forni anodici

Contattaci

Si prega di selezionare l'opzione che descrive meglio l'argomento che si desidera discutere con noi. Questo ci aiuterà ad indirizzare la tua richiesta alla persona giusta presso PCO.