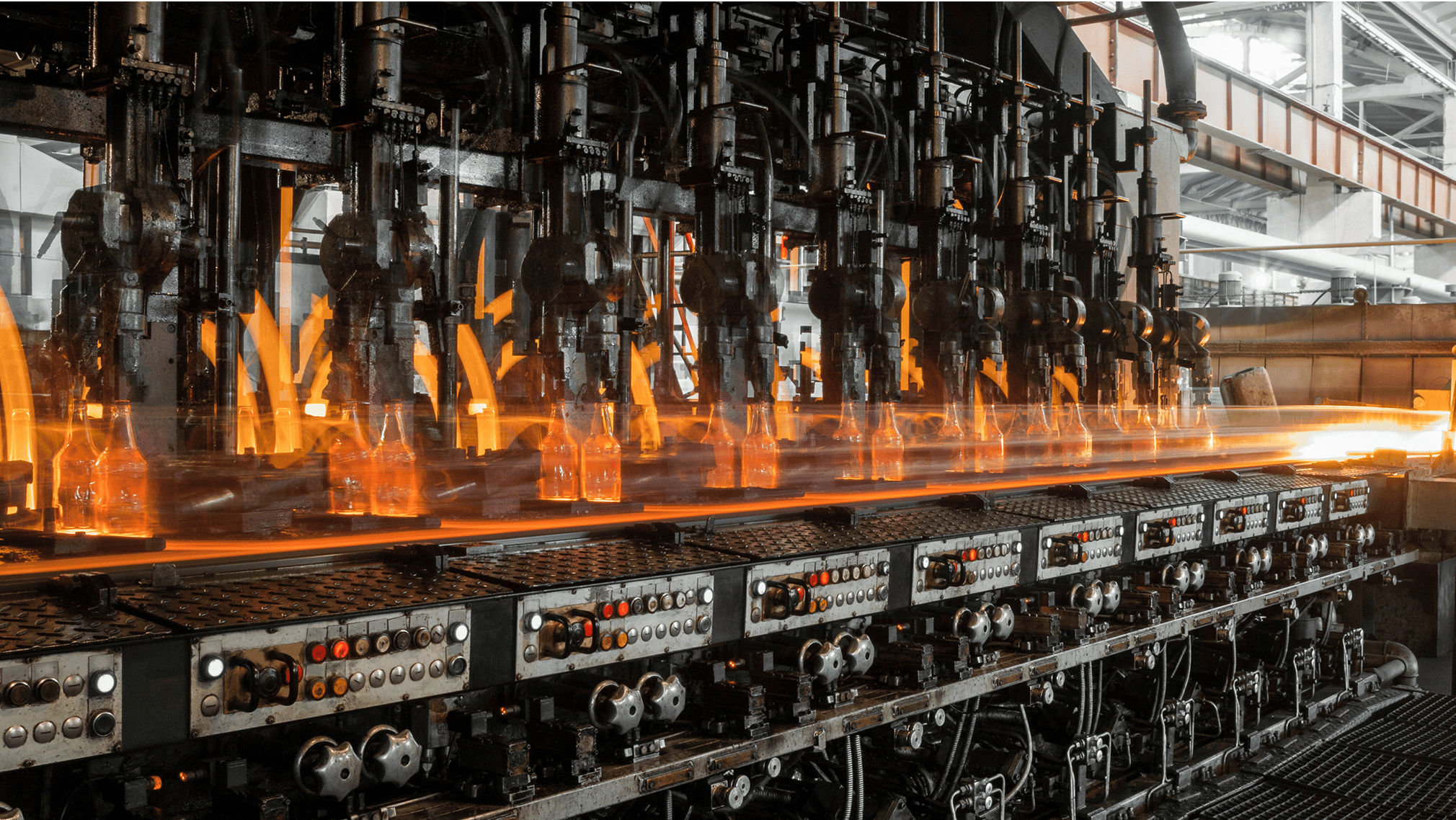

Vetro

La nostra offerta per l’industria vetraria

I produttori di articoli in vetro affrontano oggi una crescente pressione in termini di efficienza, sostenibilità e competitività sul mercato.

Il successo in queste condizioni richiede un supporto affidabile in un'area cruciale per la produzione del vetro: il rivestimento refrattario.La nostra ambizione è essere non solo un fornitore di materiali refrattari, ma anche un partner tecnologico strategico e affidabile che solleva la tua azienda dalla complessità della manutenzione dell'infrastruttura del forno. Ti offriamo supporto esattamente dove la tua organizzazione ne ha bisogno: studi ingegneristici, selezione condivisa delle soluzioni e tecnologie più efficaci, logistica mondiale, installazione (o supervisione) e assistenza post-installazione. La nostra qualità affidabile e il supporto completo aiutano a ridurre i tempi di fermo e ti permettono di essere più competitivo e sostenibile grazie alla nostra tecnologia refrattaria!

Scopri la nostra offerta completa per l’industria vetraria: un’ampia gamma di servizi e prodotti refrattari in chamotte, andalusite, mullite, allumina, oltre a soluzioni di isolamento termico.

In cosa possiamo aiutare?

Progettiamo

- Supporto nella progettazione e nel calcolo del fabbisogno di materiali refrattari

- Progettazione e selezione di soluzioni ceramiche ottimali in base alla producibilità

- Preparazione di disegni esecutivi per premontaggio e montaggio dei prodotti forniti

- Calcoli termici degli elementi selezionati del rivestimento

Produciamo e forniamo

- Mattoni in chamotte e andalusite per strati di lavoro e di protezione della vasca del forno (fondo, pareti, canali fumi, griglie sotto-camera)

- Elementi in mullite per il rigeneratore, nelle zone ad alta temperatura (fino a 1700 °C)

- Mattoni e calcestruzzi isolanti per pareti, volte e camere del rigeneratore

- Malte e vasta gamma di calcestruzzi convenzionali, a basso contenuto di cemento o privi di cemento

Installiamo

- Montaggio dei rivestimenti refrattari tramite la nostra società specializzata PCO Serwis

- Riparazioni e ricostruzioni di forni e rigeneratori

- Consulenza tecnica

Fours et autres applications à haute température

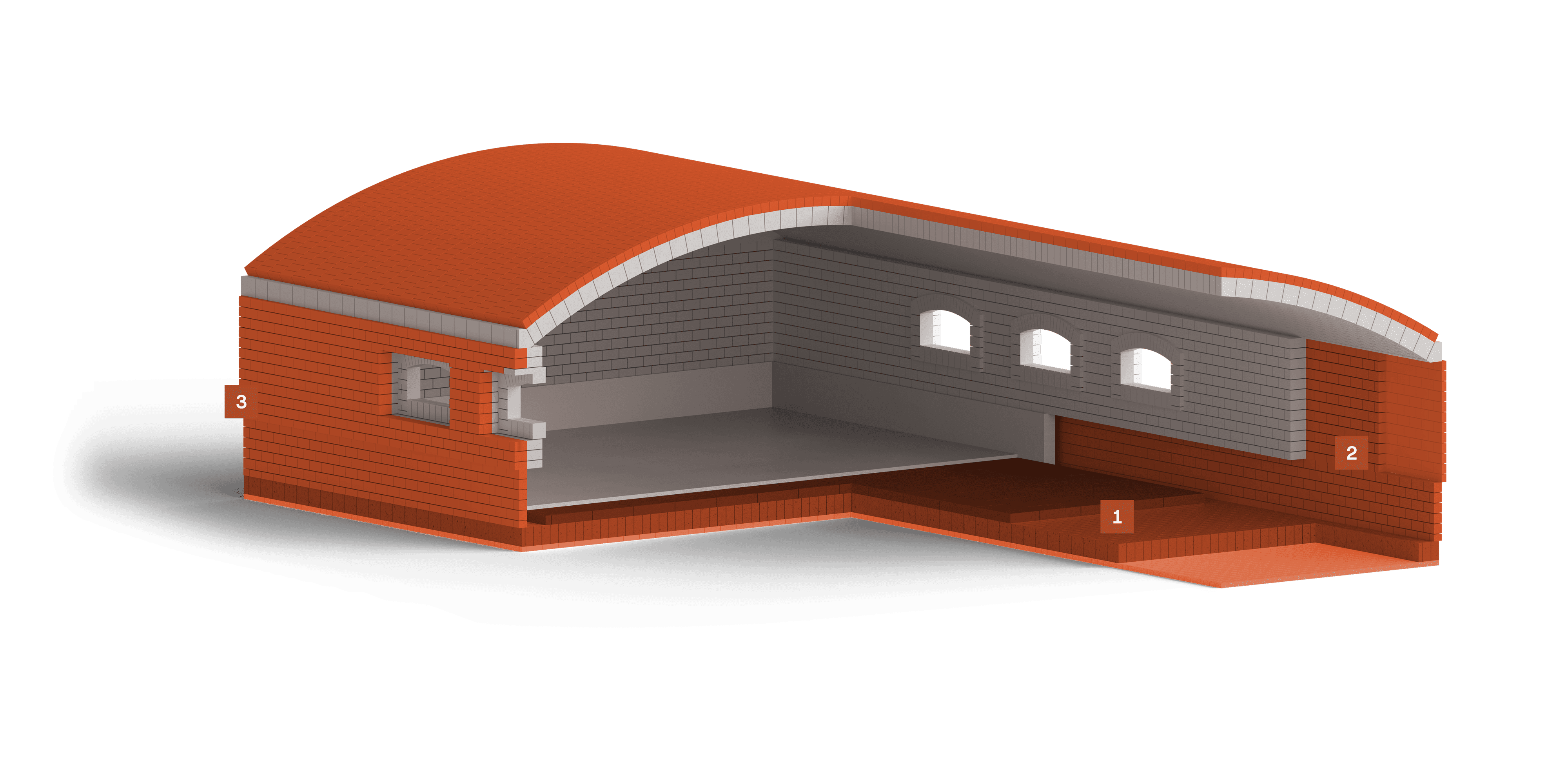

Forno

Il forno è l’impianto in cui una miscela di materie prime solide viene fusa in massa vetrosa liquida. Le condizioni di questo processo produttivo richiedono un rivestimento ceramico multistrato composto da mattoni refrattari e isolanti formati. I materiali alluminosi sono utilizzati in quasi in tutta la struttura, ad eccezione delle zone a contatto vetro ove si usa refrattari elettrofusi (AZS) e la volta che è in silice o AZS. Una delle principali sfide per il rivestimento refrattario del bacino di fusione è l’erosione intensa degli strati di lavoro, causata dall’ambiente chimico aggressivo e dall’altissima temperatura. Gli strati isolanti, invece, sono esposti prevalentemente a carichi meccanici dovuti al peso del materiale caricato, oltre che alle alte temperature. PCO offre una gamma completa di refrattari alluminosi per forni da vetro, tra cui prodotti in chamotte ed alta allumina in forma di piastre e blocchi rettificati, mattoni e sagomati. Le piastre sono disponibili con lunghezze fino a 650 mm. Per le suole multistrato, realizziamo premontaggi che garantiscono un’installazione rapida e senza problemi.

Ambito: Progettazione del rivestimento Fornitura dei materiali refrattari Montaggio del rivestimento

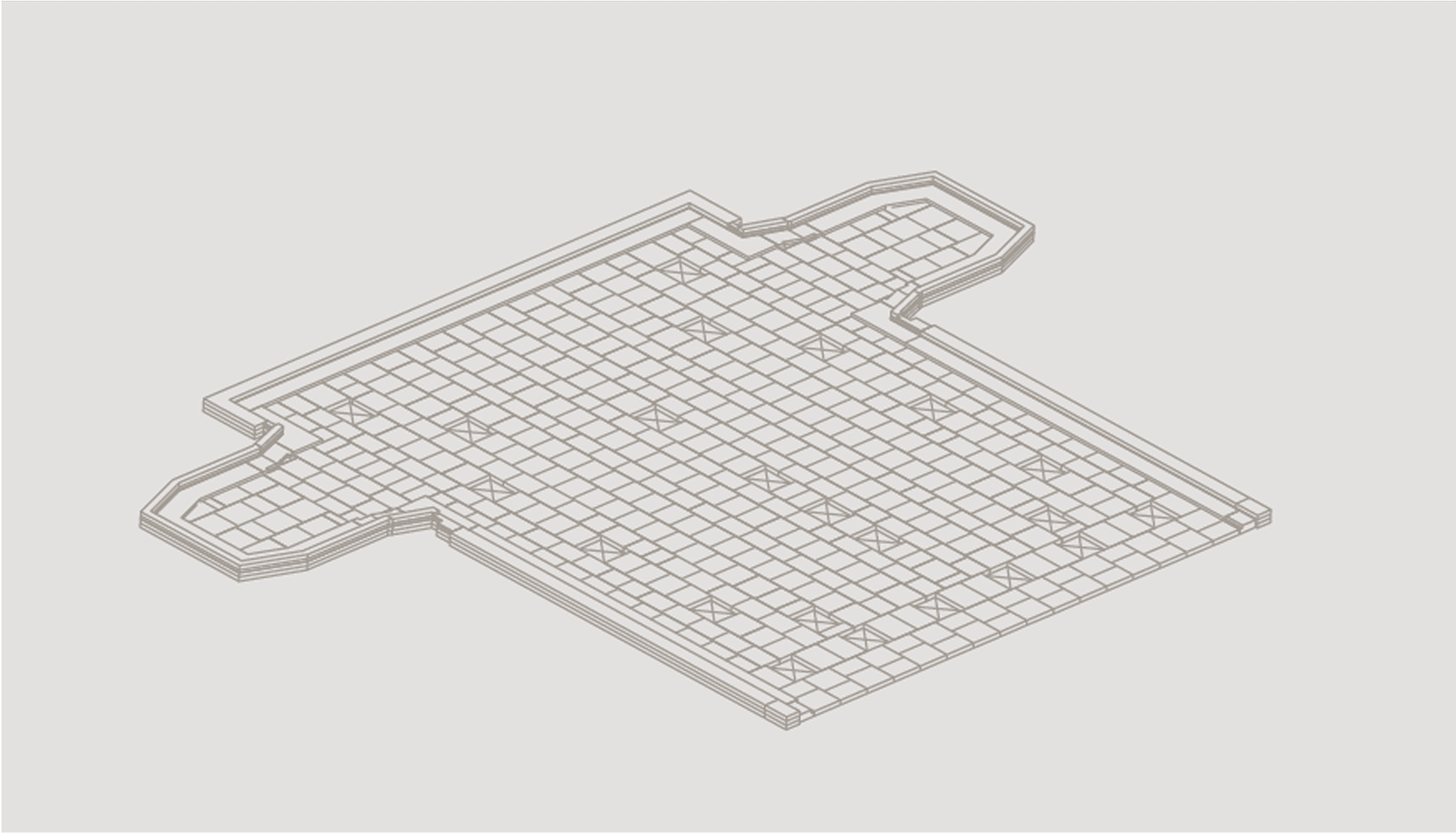

Il rivestimento refrattario del fondo della vasca vetraria è soggetto a carichi meccanici significativi e a lisciviazione dovuta al flusso della massa vetrosa. Per questo si utilizzano diversi strati di prodotti formati e uno strato di sottofondo in calcestruzzo refrattario. È fondamentale selezionare materiali con elevata resistenza meccanica e buona resistenza alla corrosione. A contatto diretto con il vetro fuso si impiegano blocchi fusi AZS. Sotto questa zona si installano prodotti delle serie ANDALUX e MULITEX, caratterizzati da precisione dimensionale e alta resistenza a temperatura e pressione. Gli strati più profondi, con funzione portante e isolante, possono essere realizzati con i prodotti SUPERTON, NORMATON e ISOLUX, che assicurano isolamento termico e stabilità strutturale.

Il rivestimento refrattario delle pareti è esposto ad alte temperature, lisciviazione e vapori aggressivi. Una muratura tipica è costituita da più strati di prodotti ad alta densità per ridurre al minimo reazioni chimiche e usura. Negli strati di lavoro si utilizzano refrattari elettrofusi (nei livelli inferiori) e prodotti a base di silice (nelle parti superiori, non a contatto con il vetro fuso). Negli strati isolanti si impiegano refrattari densi ad alta allumina della serie ANDALUX e prodotti in chamotte SUPERTON, noti per la loro resistenza meccanica e stabilità in condizioni di utilizzo impegnative.

Gli strati isolanti leggeri sono l’ultimo livello del rivestimento refrattario (dietro gli strati di lavoro e quelli isolanti densi) e non entrano in contatto diretto con il vetro fuso. Tuttavia, sono esposti ad alte temperature e carichi meccanici. A seconda delle dimensioni del forno, si utilizzano uno o più strati isolanti leggeri, da selezionare in base alla resistenza meccanica e alla conducibilità termica. PCO Żarów produce mattoni isolanti ad alta densità per una maggiore resistenza meccanica, oltre a mattoni leggeri standard con migliori proprietà isolanti. Ciò consente un adattamento preciso del pacchetto isolante alle esigenze del progetto, garantendo protezione termica ed estendendo la durata della struttura.

Come possiamo aiutarti

Se desideri ricevere una consulenza gratuita o porre una domanda sulla scelta del rivestimento refrattario, lasciaci i tuoi dati – ti richiameremo!

ContattaciQuale stratificazione del rivestimento refrattario è più adatta per un forno per la produzione di vetro piano e quale per un forno per la produzione di vetro da imballaggio?

Quali dati tecnici ed esperienze delle precedenti campagne del forno è opportuno monitorare e prendere in considerazione nella scelta dei materiali refrattari per la prossima manutenzione?

Come gestire il processo logistico durante la manutenzione del forno per garantire il tempo necessario ai premontaggi delle superstrutture ed evitare lo stoccaggio eccessivo di pallet con materiali refrattari nell’area del cantiere?

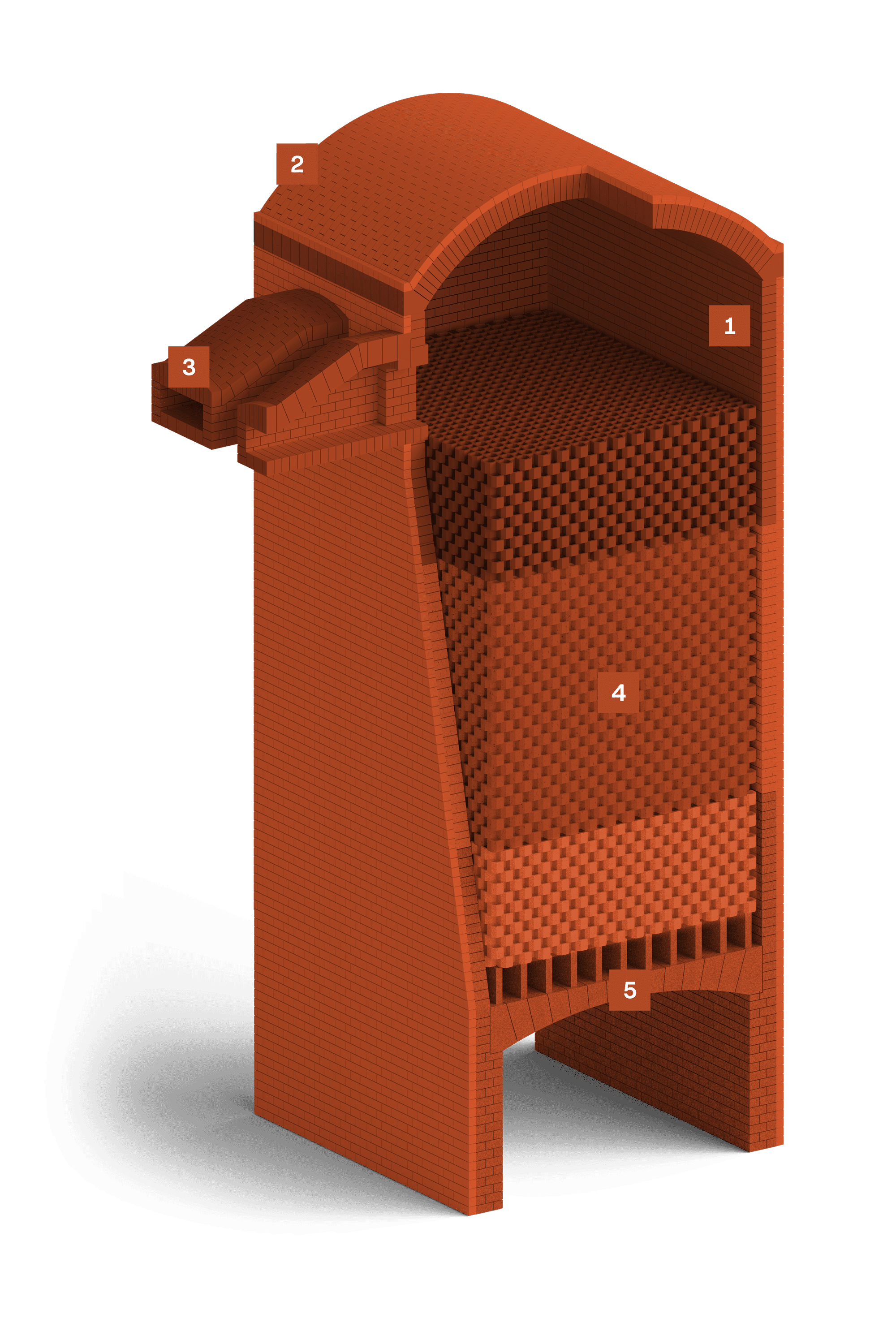

Rigeneratore

I rigeneratori delle vasche vetrarie consentono il recupero del calore dai fumi utilizzandolo per preriscaldare l’aria destinata ai bruciatori. Funzionano in modo ciclico, alternandosi a coppie, a temperature che possono raggiungere anche i 1500 °C. Questo funzionamento comporta continui cicli di riscaldamento e raffreddamento, che mettono a dura prova il rivestimento refrattario. Durante il recupero termico, il principale fattore di rischio per il rivestimento ceramico sono i fumi corrosivi. Le pareti di lavoro – volta, pareti e riempimento della camera – devono essere realizzate con materiali resistenti a polveri aggressive, gas (composti di zolfo, idrocarburi) e cicli termici ripetuti. Gli strati isolanti della volta e delle pareti sono principalmente soggetti a carichi meccanici derivanti dalla struttura stessa del rigeneratore. PCO propone una gamma completa di refrattari allumino-silicati per la costruzione dei rigeneratori. Offriamo prodotti in corindone, mullite, andalusite, chamotte, oltre a forme isolanti sagomate per gli strati protettivi. Forniamo anche servizi come il supporto alla progettazione del rivestimento, il premontaggio del riempimento della camera e della griglia sotto-camera.

Ambito: Progettazione del rivestimento Fornitura dei materiali refrattari Montaggio del rivestimento

La zona superiore della volta del rigeneratore opera in condizioni estremamente gravose – altissime temperature e forte erosione da parte dei fumi. Il rivestimento di lavoro è costituito da un singolo strato di elementi refrattari formati, che devono avere eccellenti proprietà termomeccaniche e alta resistenza alla corrosione chimica. La soluzione consigliata sono i mattoni della serie MULITEX – materiali in mullite fusa con basso creep e alta refrattarietà. Sono efficaci sia nella volta sia negli strati superiori del riempimento della camera (formelle a camino), dove formano la struttura portante del rigeneratore.

Lo strato esterno della volta e delle pareti è esposto principalmente a infiltrazioni e alte temperature. Qui si utilizzano solitamente mattoni isolanti formati e calcestruzzi refrattari isolanti (applicati a spruzzo). È fondamentale garantire un alto livello di isolamento mantenendo la stabilità meccanica. Ottima scelta sono i mattoni ISOLUX ad alta densità, che combinano resistenza meccanica e proprietà isolanti, insieme ai calcestruzzi spray ISOGUN per un’installazione rapida ed efficiente.

I condotti del rigeneratore sono canali situati nella parte superiore della struttura che trasportano l’aria e i gas combusti verso i bruciatori. Data la presenza di gas aggressivi e alte temperature, i materiali impiegati devono avere eccellente resistenza all’infiltrazione e alla corrosione chimica. La scelta più comune sono i prodotti della serie MULITEX a base di mullite fusa, che assicurano stabilità dimensionale e resistenza duratura alle sollecitazioni termiche e chimiche, garantendo un funzionamento affidabile del rigeneratore.

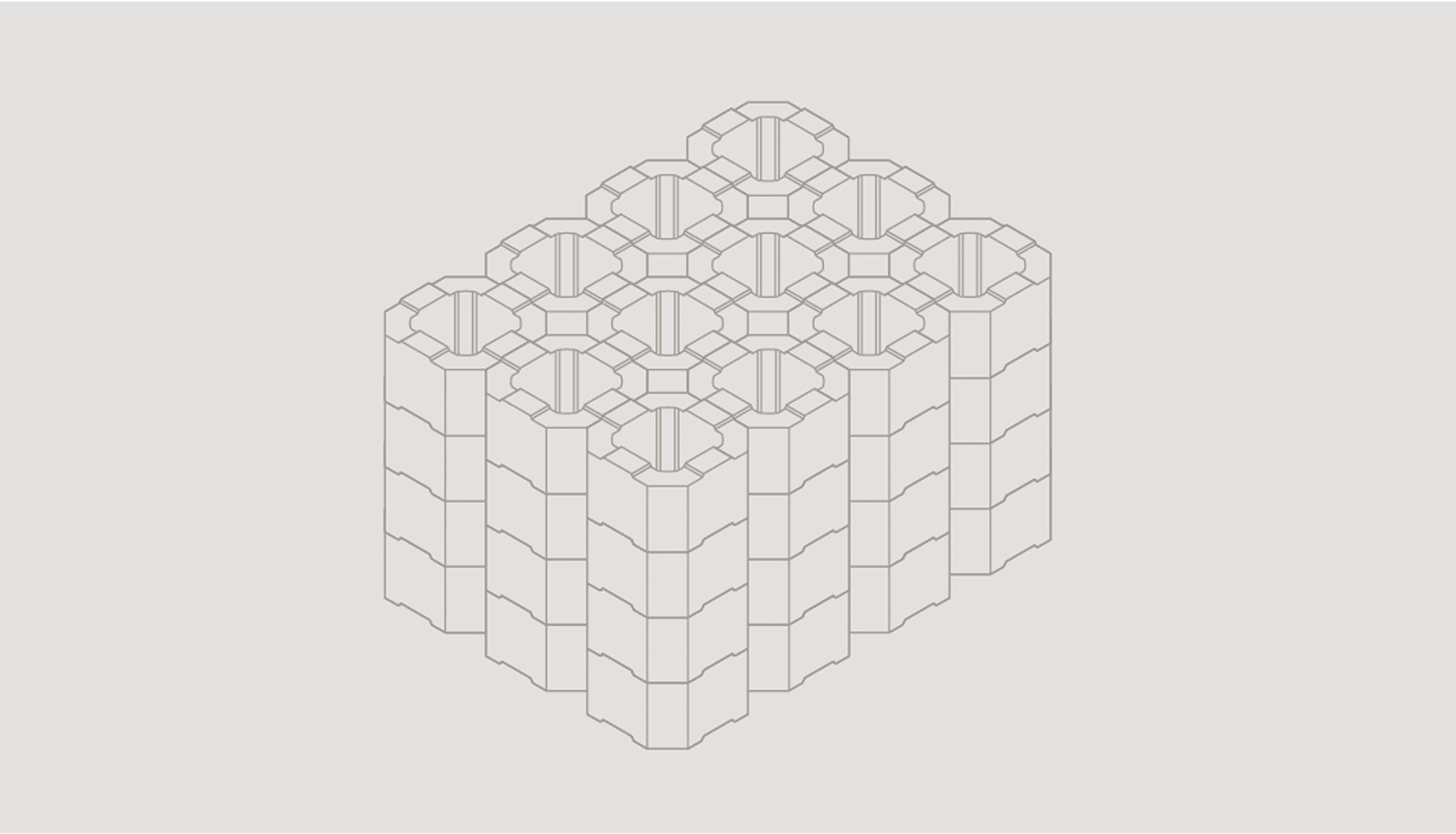

La parte interna del rigeneratore si realizza con refrattari denominati vasi, prodotti in chamotte, andalusite o mullite – a seconda della zona e dei carichi presenti. Nelle zone inferiori prevalgono i carichi meccanici, e sono quindi adatti i prodotti delle serie SUPERTON, MULITEX o ANDALUX. Nelle aree intermedie si verificano spesso condensazioni di vapori alcalini, che accelerano la corrosione chimica. Qui si preferiscono i prodotti ANDALUX con bassa porosità e alta resistenza chimica. Gli strati superiori, esposti a temperature elevate e fumi aggressivi, sono protetti al meglio da refrattari in mullite ad alto tenore d’allumina della serie MULITEX, resistenti a deformazioni termiche e fusione.

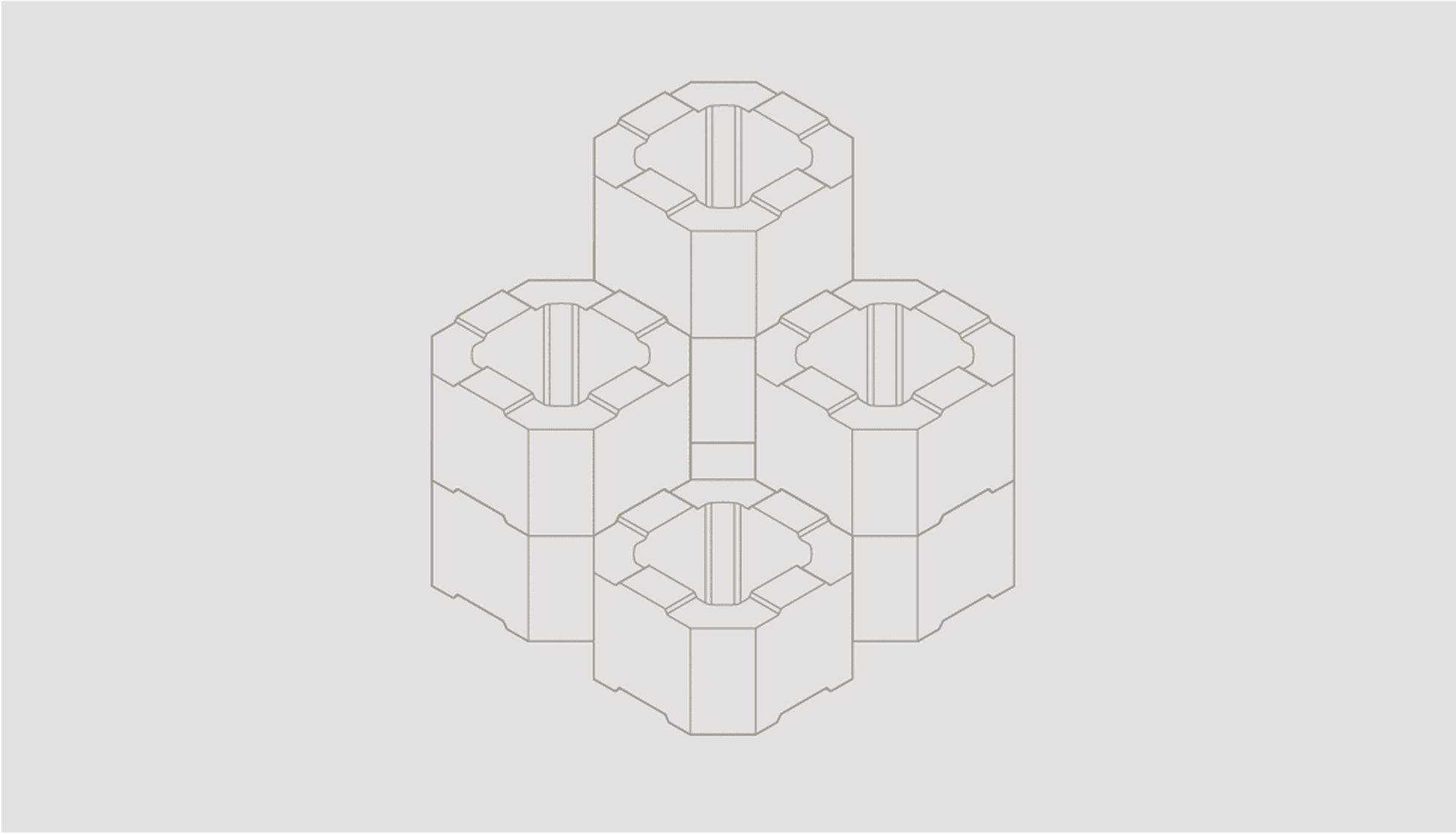

L’arco portante, situata sotto la camera del rigeneratore, è un elemento chiave che sostiene tutta la struttura ceramica. È quindi essenziale garantirne la stabilità e un montaggio preciso. Prima dell’installazione viene effettuato un premontaggio a secco per verificare la corrispondenza dimensionale con il progetto. PCO offre questo servizio come standard. L’arco è realizzato con un singolo strato di elementi formati, disposti a cuneo (a file). In questa zona critica si utilizzano preferibilmente prodotti SUPERTON o ANDALUX, apprezzati per la loro alta resistenza meccanica e stabilità a lungo termine sotto carichi termici e meccanici intensi.

Come possiamo aiutarti

Se desideri ricevere una consulenza gratuita o porre una domanda sulla scelta del rivestimento refrattario, lasciaci i tuoi dati – ti richiameremo!

ContattaciQuale materiale utilizzare per minimizzare e rallentare il fenomeno del creep del rivestimento refrattario, in particolare nelle zone superiori del rigeneratore?

Come gestire il processo e quale materiale installare nella zona della corona del rigeneratore per limitare la corrosione da idrossido di sodio (formazione dei cosiddetti “fiocchi” di nefelina)?

Qual è la configurazione zonale più appropriata dei materiali refrattari per un rigeneratore, tenendo conto degli shock termici e della diversa dilatazione termica dei materiali?

Perché PCO?

Risolviamo anche le sfide più difficili – possiamo produrre forme con geometrie complesse per applicazioni speciali

Portafoglio di prodotti e servizi su misura per le esigenze dell’industria vetraria

Gestione semplificata del progetto e rischio ridotto – un unico fornitore per materiali e servizi refrattari

Prodotti e servizi selezionati

MULITEX AL75HM

Forme per rigeneratori

Premontaggio del rivestimento della volta e del fondo vasca

Contattaci

Si prega di selezionare l'opzione che descrive meglio l'argomento che si desidera discutere con noi. Questo ci aiuterà ad indirizzare la tua richiesta alla persona giusta presso PCO.