Cokeria

La nostra offerta per l’industria della cokeria

L’industria della cokeria affronta sfide significative come la riduzione delle emissioni di CO₂, SOₓ e NOₓ, la fluttuazione dei prezzi delle materie prime e l’adattamento ai cambiamenti nella domanda globale di acciaio

Tali sfide impongono un aumento dell’efficienza degli impianti e la costruzione di nuove strutture costose per ridurre l’impatto ambientale. Offriamo soluzioni collaudate per i rivestimenti refrattari, nonché la produzione di prodotti refrattari allumino-silicatici. I nostri mattoni e pezzi sagomati sono fabbricati secondo le specifiche del cliente o secondo norme tecniche come la DIN 1089-2. Ci adattiamo pienamente al volume della domanda.

In cosa possiamo aiutare?

Progettiamo

- Calcoli termici con il software Simu-Therm per componenti selezionati della massa della batteria.

- Pacchetto completo di progettazione e ingegneria dei rivestimenti refrattari dei reattori, comprendente: progettazione dettagliata (schemi generali e dettagli costruttivi, disegni delle armature, disegni officina delle strutture in acciaio, disegni dei componenti, schede tecniche dei materiali, distinta materiali), istruzioni di montaggio, curve di essiccazione e istruzioni di avviamento, istruzioni di manutenzione.

- Ispezione dei rivestimenti refrattari dei reattori, delle zone rigenerative, delle porte delle camere e dei tetti dei forni.

- Documentazione post-intervento per le riparazioni.

Produciamo e forniamo

- Chamotte, quarz-chamotte, refrattari alto-alluminosi e isolanti per scambiatori rigenerativi di calore, camere di combustione, porte delle camere e tetti delle batterie di forni a coke.

- Rivestimenti ceramici per reattori destinati alla decomposizione catalitica dell’ammoniaca (NH₃) e unità di recupero dello zolfo (SRU).

- Rivestimenti ceramici per banchine di scarico del coke e decantatori.

- Chamotte, refrattari alto-alluminosi e rivestimenti isolanti per impianti di spegnimento a secco del coke (CDQ).

- Rivestimenti ceramici per le coperture delle batterie, rigeneratori, canali dei fumi e camini.

- Calcestruzzi e masse refrattarie, compresi quelli per le porte delle batterie di forni a coke.

installazione

- Montaggio in sito di nuovi forni di cottura, impianti CDQ, reattori, rivestimenti ceramici per le banchine di scarico del coke, canali ceramici per gas e rivestimenti di camini.

- Riparazioni e ricostruzioni (smantellamento e rimozione di rottami ceramici, riparazioni continue di camere, preriscaldatori, batterie e rivestimenti di reattori).

- Fornitura di tutti i materiali ausiliari necessari.

- Pianificazione e gestione del progetto.

Fours et autres applications à haute température

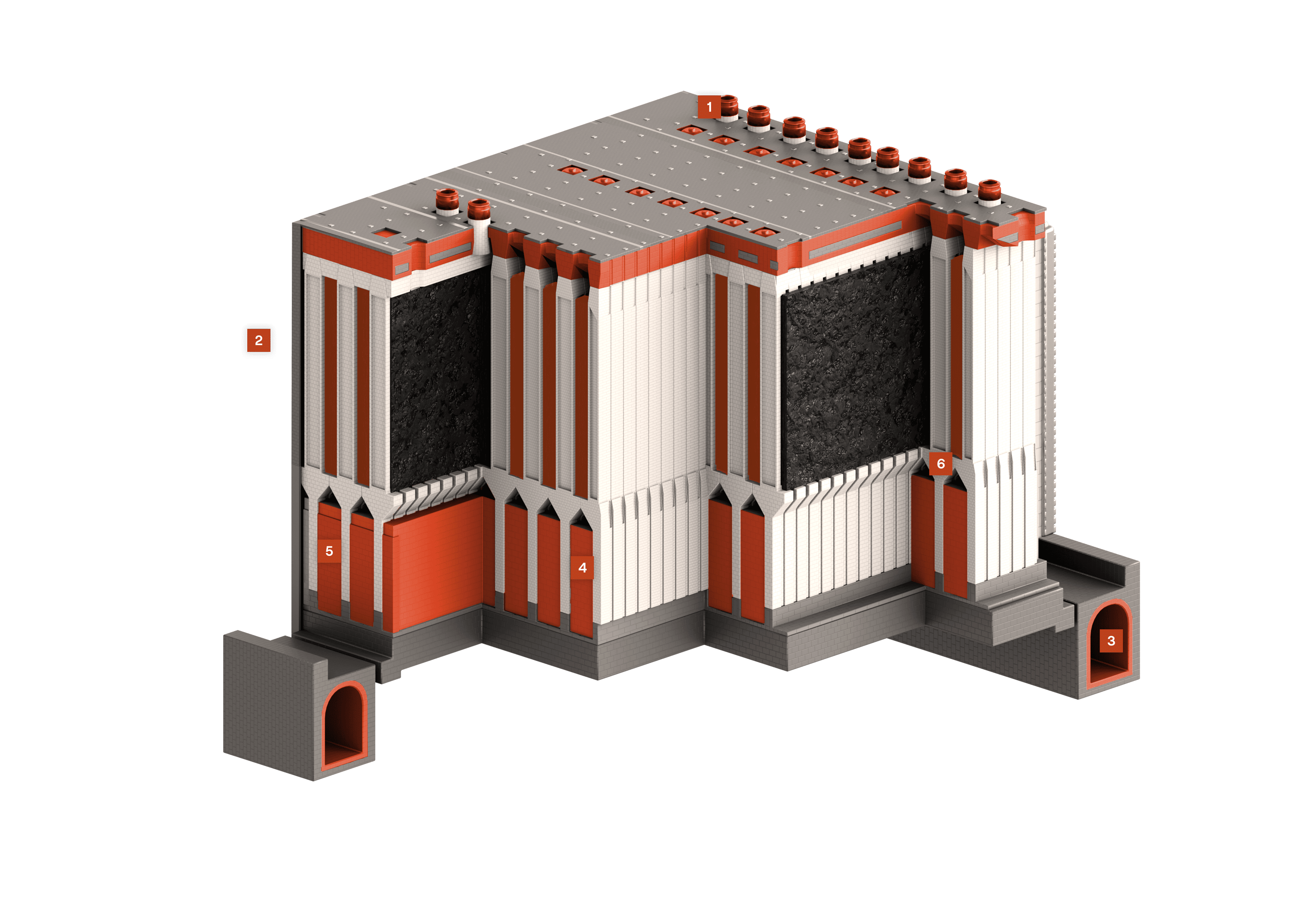

Batteria di forni a coke

Una batteria di forni a coke è un sistema complesso in cui il carbone viene sottoposto a pirolisi a temperature superiori a 1200 °C. I materiali refrattari hanno qui sia una funzione strutturale che tecnologica, essendo esposti a condizioni termiche, erosive e corrosive estreme. Offriamo una soluzione completa in termini di materiali per la struttura della batteria.

Ambito: Progettazione del rivestimento Fornitura dei materiali refrattari Montaggio del rivestimento

I materiali per la copertura devono avere ottime proprietà isolanti e una densità adeguata. Abbiamo sviluppato materiali isolanti ISOLUX e prodotti ad alta densità che stabilizzano le camere della batteria. Lo strato finale della copertura, resistente a condizioni variabili e all’usura, è realizzato in RESIMAX, un materiale con elevata resistenza meccanica e bassa assorbenza d’acqua.

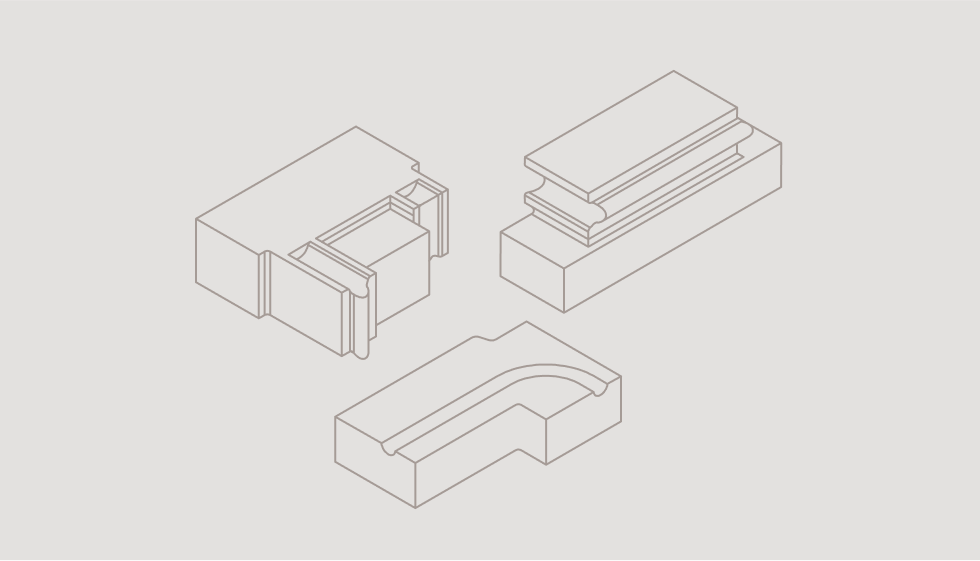

Soggette a cambiamenti termici ciclici, le porte devono essere realizzate con materiali resistenti agli shock termici. Abbiamo sviluppato i materiali KORMAX e PCOCAST, a base rispettivamente di silice amorfa e cordierite, che aumentano la durabilità delle porte. Sono prodotti sotto forma di pezzi sagomati, prefabbricati in calcestruzzo oppure masse da colata in sito.

A causa della corrosione chimica provocata dalla presenza di ossidi acidi e polveri nei gas di combustione, utilizziamo materiali RESIMAX, caratterizzati da bassa assorbenza e maggiore resistenza alla corrosione acida.

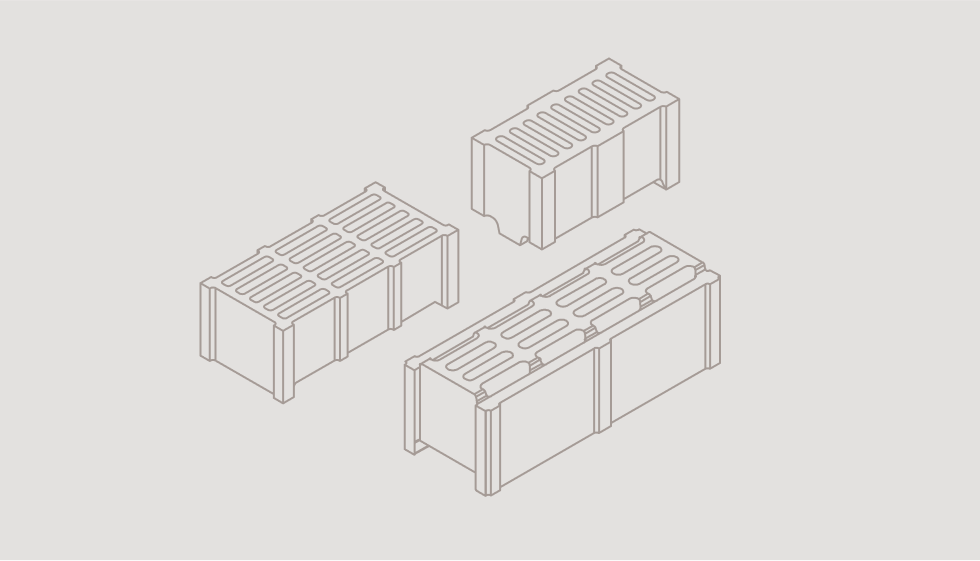

In quest’area si utilizza il materiale chamotte-quarzo SITONEX, che garantisce una minima ritrazione secondaria e migliora la tenuta della muratura dei rigeneratori. I mattoni a croce (checker bricks) sono prodotti con geometrie e tolleranze precise per facilitarne la posa.

Per ridurre le perdite termiche, impieghiamo prodotti isolanti leggeri ISOLUX dotati di sistema a incastro che migliorano la tenuta e limitano il trasferimento termico verso l’esterno.

Nella Corbel area, particolarmente esposta a sbalzi termici, proponiamo prodotti speciali ad alta resistenza allo shock termico (mattoni TSR). Il nostro materiale, ricco in fase mullitica, garantisce eccellente resistenza alle variazioni di temperatura.

Come possiamo aiutarti

Se desideri ricevere una consulenza gratuita o porre una domanda sulla scelta del rivestimento refrattario, lasciaci i tuoi dati – ti richiameremo!

ContattaciLe deformazioni e le deviazioni dimensionali delle sagome impediscono una posa rapida e stagno della muratura.

Disponibilità limitata di materiali refrattari a causa del formato di grandi dimensioni e della complessità delle forme.

Necessità di impiegare materiali con bassa ritrazione secondaria per garantire la tenuta della muratura.

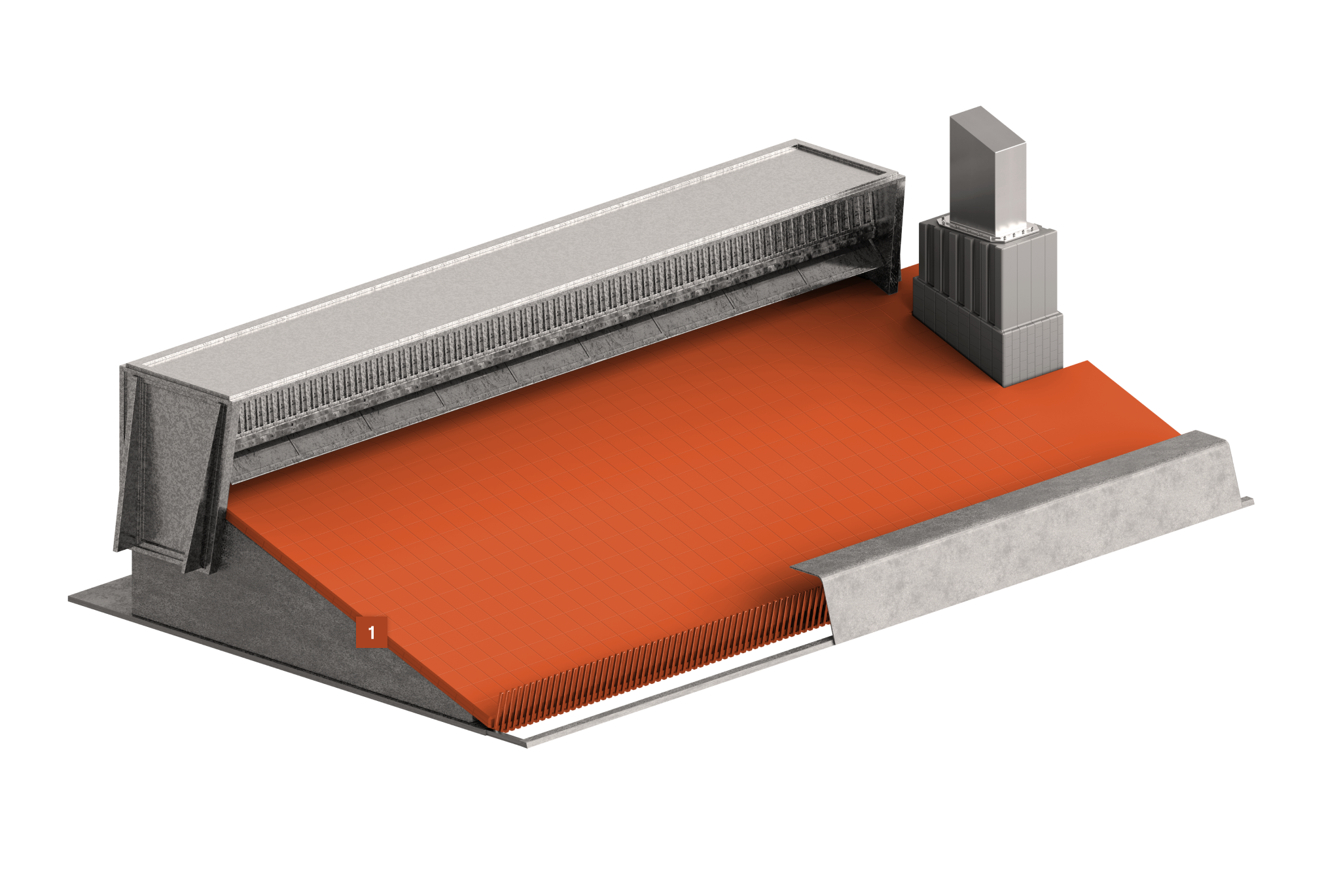

Scarico del coke

La zona di scarico del coke e il decantatore sono componenti fondamentali di un impianto di cokefazione tradizionale con spegnimento a umido. La loro funzione è quella di raffreddare il coke caldo prima del trasporto successivo e di regolare la quantità di materiale che cade sul nastro trasportatore.

Ambito: Progettazione del rivestimento Fornitura dei materiali refrattari Montaggio del rivestimento

Il rivestimento della zona di scarico è sottoposto a temperature elevate, shock termici improvvisi, forti urti meccanici e a un’intensa erosione dovuta alla caduta del coke. Per queste condizioni abbiamo sviluppato il materiale ABRAL ŻRMK, a base di corindone e zirconio.

Come possiamo aiutarti

Se desideri ricevere una consulenza gratuita o porre una domanda sulla scelta del rivestimento refrattario, lasciaci i tuoi dati – ti richiameremo!

ContattaciBlocco del coke durante lo scarico a causa dell’usura del rivestimento.

Blocco del coke dovuto alla superficie ruvida della rampa.

Funzionamento continuo all’aperto durante tutto l’anno → necessità di rivestimenti refrattari resistenti al gelo.

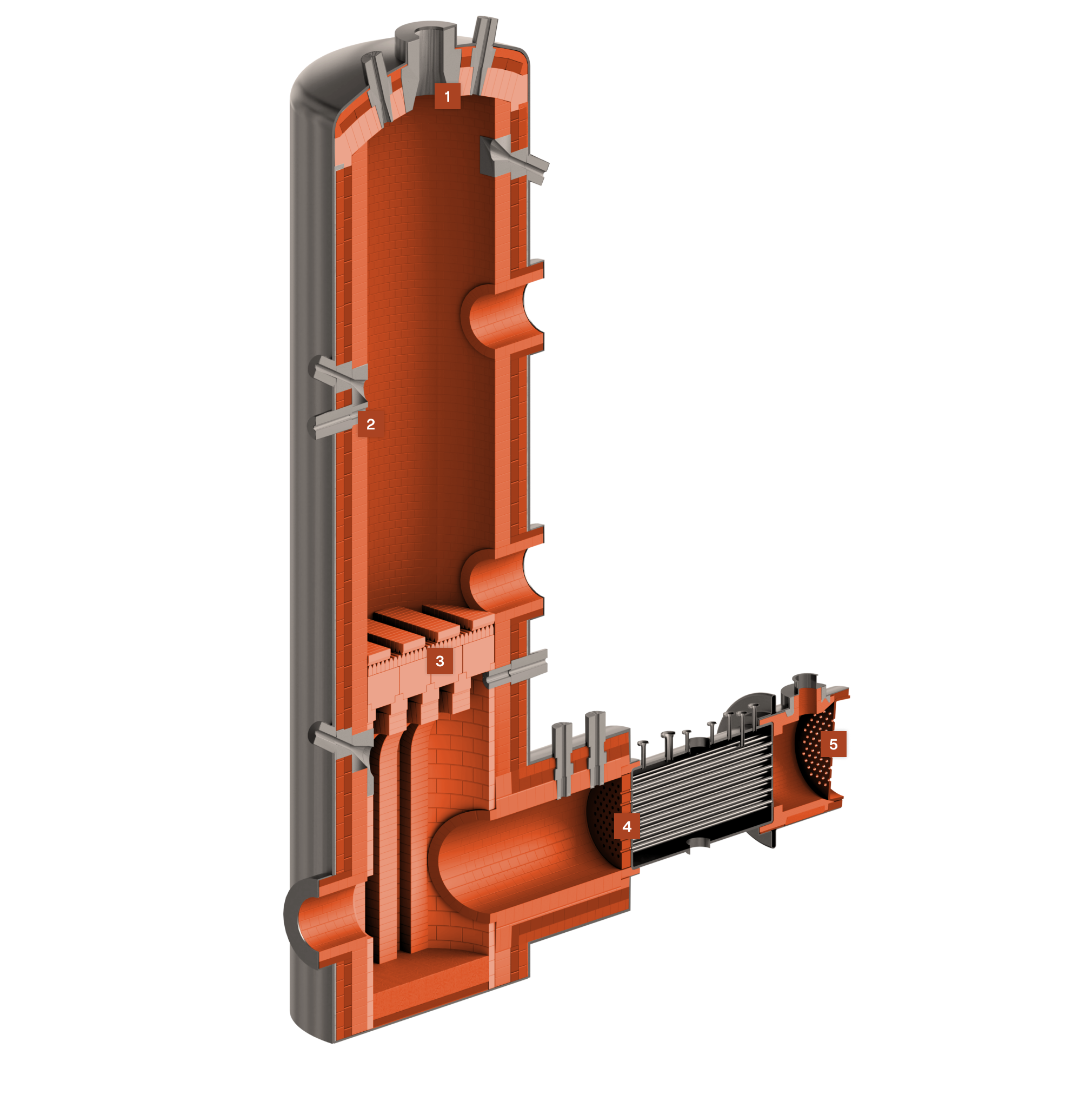

Impianto di spegnimento a secco del coke (CDQ)

Il coke espulso dalle camere delle batterie deve essere raffreddato prima di poter essere trasportato e lavorato in sicurezza. Questo processo può essere realizzato tramite un impianto di spegnimento a secco del coke, in cui il materiale viene raffreddato attraverso il contatto con un gas inerte in circolazione, solitamente azoto, al posto del tradizionale spegnimento con acqua. Questo metodo riduce le emissioni di polveri, proteggendo l’ambiente, e consente inoltre il recupero dell’energia termica dal coke caldo. I materiali refrattari utilizzati per il rivestimento di questi impianti devono offrire un’elevata resistenza agli urti meccanici (abrasione e impatto) e agli shock termici.

Ambito: Progettazione del rivestimento Fornitura dei materiali refrattari Montaggio del rivestimento

Questa zona è soggetta ad alcune delle condizioni più impegnative dell'intero sistema. Queste includono: temperature estremamente elevate (circa 900–1000°C) dovute all'introduzione di coke fresco e caldo, severi shock termici derivanti dal caricamento ciclico del materiale caldo e intense sollecitazioni meccaniche causate dall'impatto del coke durante il caricamento. A causa di queste condizioni gravose, raccomandiamo l'utilizzo di prodotti delle serie ANDALUX o SUPERTON, che sono caratterizzati da un alto contenuto di fase mullitica, garantendo un'eccellente resistenza meccanica e termica. Per gli strati isolanti, suggeriamo una combinazione di isolamento leggero e pesante della serie ISOLUX, che minimizzano efficacemente la dispersione di calore pur resistendo alle difficili condizioni operative.

Anche se le condizioni in questa parte dell'installazione siano meno estreme rispetto alla camera di spegnimento, esse presentano comunque diverse sfide per il rivestimento refrattario. Le temperature in questa camera variano tra 600 e 800°C, diminuendo gradualmente man mano che il coke si raffredda. Il flusso costante di gas inerti può causare erosione dei materiali refrattari e il coke in movimento provoca carichi meccanici abrasivi. I mattoni sagomati e i cunei delle famiglie ANDALUX e SUPERTON sono ben adatti per questa sezione, offrendo una resistenza ottimale all'abrasione e all'erosione. Per gli strati isolanti, sono raccomandati materiali della famiglia ISOLUX, che offrono un efficace isolamento termico e una durabilità a lungo termine in condizioni impegnative.

Il ruolo di questa parte dell'installazione è quello di rimuovere e controllare la quantità di polveri generate durante il processo di raffreddamento del coke. Queste particelle di polvere possono rappresentare un pericolo ambientale e influire negativamente sull'efficienza e sulla longevità dell'intera installazione. I rivestimenti refrattari in questa sezione sono soggetti a sollecitazioni quali flussi di gas contenenti grandi quantità di polveri e particelle di coke, distribuzione disomogenea della temperatura con potenziale formazione di punti caldi localizzati, e corrosione dei materiali dovuta al contatto con componenti chimici presenti nei gas e nelle polveri. PCO raccomanda materiali delle famiglie ANDALUX, SUPERTON e NORMATON, che assicurano un funzionamento duraturo e affidabile grazie alla loro elevata resistenza all'abrasione, bassa porosità ed eccellente resistenza agli shock termici. Inoltre, questi materiali mostrano una forte stabilità chimica, minimizzando il rischio di degrado del materiale in un ambiente di lavoro aggressivo.

Come possiamo aiutarti

Se desideri ricevere una consulenza gratuita o porre una domanda sulla scelta del rivestimento refrattario, lasciaci i tuoi dati – ti richiameremo!

ContattaciIl flusso continuo di gas caldi e polveri causa l’erosione del rivestimento refrattario.

Le variazioni cicliche di temperatura provocano microfessurazioni e degrado del materiale.

I prodotti della combustione del coke possono contenere sostanze chimiche reattive che accelerano l’usura dei materiali refrattari.

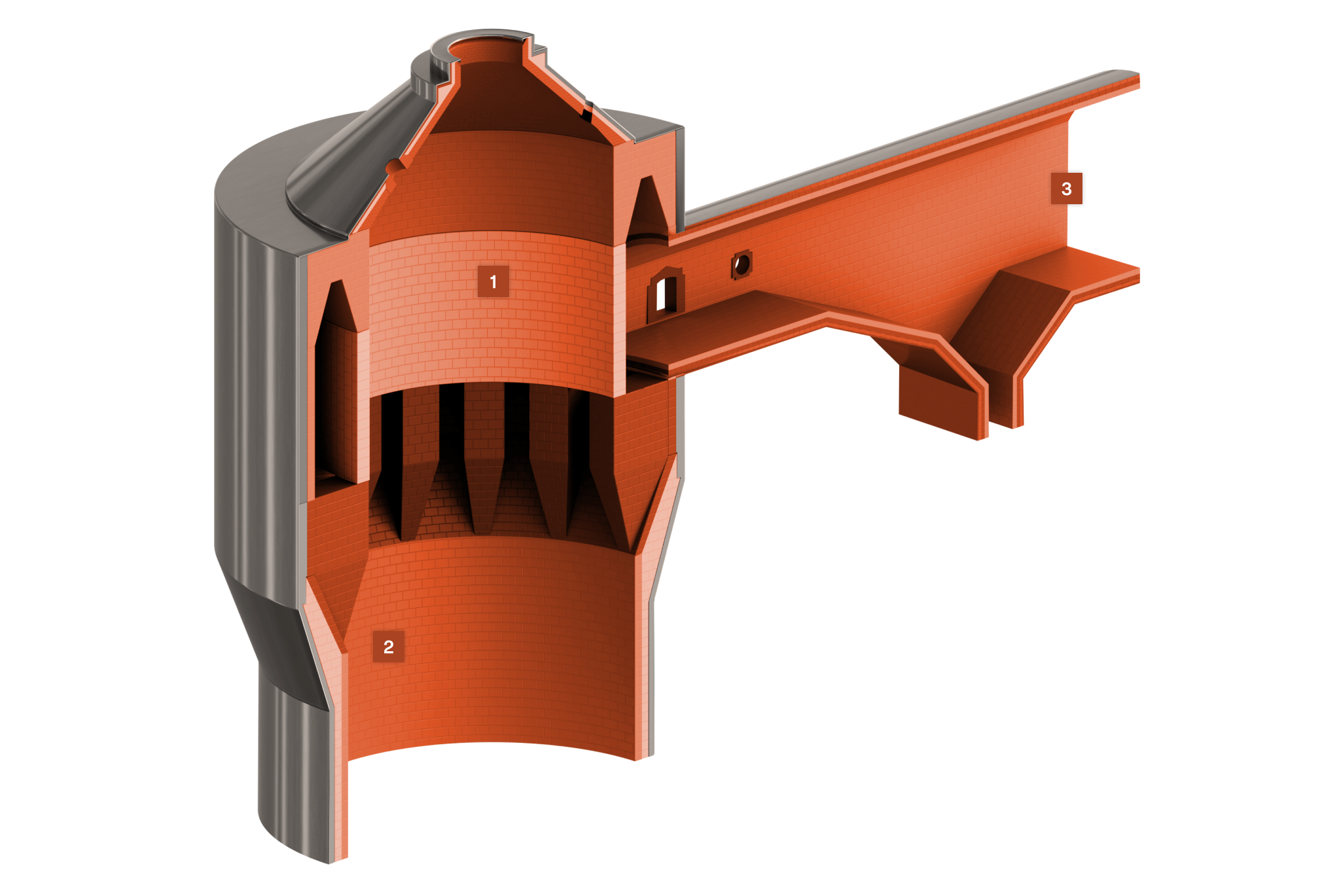

Reattore per la decomposizione catalitica dell’ammoniaca e la produzione di zolfo tramite il processo Claus

Il reattore per la decomposizione catalitica dell’ammoniaca tramite il processo Claus è un componente chiave nel sistema di recupero dello zolfo dai gas residui, contribuendo in modo significativo alla riduzione delle emissioni nocive nell’atmosfera. A causa delle complesse condizioni operative, il rivestimento refrattario del reattore è sottoposto a numerose sollecitazioni.

Ambito: Progettazione del rivestimento Fornitura dei materiali refrattari Montaggio del rivestimento

Il calore intenso generato durante il funzionamento e l’avviamento del reattore provoca forti tensioni termiche sulle parti ceramiche del bruciatore. Il materiale utilizzato deve resistere agli shock termici e a temperature localmente molto elevate.

Questa sezione del reattore è anch'essa esposta ad alte temperature, sebbene tipicamente inferiori rispetto a quelle del bruciatore. La sfida principale qui è l'esposizione prolungata a gas reattivi. La presenza di SO2 e altri composti dello zolfo può portare alla corrosione chimica, indebolendo il materiale refrattario nel tempo, il che potrebbe comportare la penetrazione degli strati isolanti e disturbi termici nel funzionamento del reattore o danni all'involucro in acciaio.

La griglia opera a temperature elevate e serve da supporto per il letto catalitico. È esposta all'azione diretta dei gas caldi e al peso del materiale catalizzatore. Il rivestimento refrattario deve essere caratterizzato da un'elevata stabilità a temperatura elevata e da una buona resistenza chimica ai gas di processo.

Il fondo deve garantire tenuta e isolamento del rivestimento refrattario, pur consentendo la corretta installazione e il funzionamento dei tubi in corindone provenienti dalla caldaia ad alta pressione.

In questa zona il rivestimento refrattario è esposto soprattutto a temperature elevate e alla possibile corrosione chimica dovuta ai residui reattivi ancora presenti nei gas.

Come possiamo aiutarti

Se desideri ricevere una consulenza gratuita o porre una domanda sulla scelta del rivestimento refrattario, lasciaci i tuoi dati – ti richiameremo!

ContattaciIn determinate condizioni operative può verificarsi la condensazione dell’acido solforico, che porta alla corrosione chimica del rivestimento refrattario.

L’isolamento insufficiente o inadeguato dell’involucro in acciaio del reattore può causare il surriscaldamento del mantello.

Difficoltà nel trovare un'azienda di installazione specializzata/esperta.

Perché PCO?

Produciamo qualsiasi formato

Ripetibilità dimensionale indipendentemente dalla dimensione del lotto di produzione

Una squadra di muratori esperti

Prodotti e servizi selezionati

SITONEX

CHECKERS

ABRAL ŻRMK

Contattaci

Si prega di selezionare l'opzione che descrive meglio l'argomento che si desidera discutere con noi. Questo ci aiuterà ad indirizzare la tua richiesta alla persona giusta presso PCO.